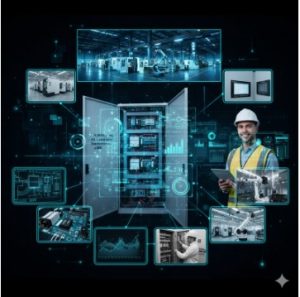

Шкаф управления является незаменимым компонентом в любой системе автоматизации, будь то крупный промышленный комплекс, коммунальное хозяйство или инфраструктурный объект. По сути, это мозг, сердце и нервная система установки, который объединяет в себе контроллеры, коммутационную аппаратуру, защитные устройства и интерфейсы для оператора. Его основная задача — обеспечение централизованного, надежного и безопасного контроля над технологическим процессом. От качества сборки и правильного выбора компонентов шкафа зависит бесперебойность всего производственного цикла, а также защита дорогостоящего исполнительного оборудования.

Современный шкаф управления должен быть не просто набором электротехнических компонентов, но и гибким, интеллектуальным решением, способным адаптироваться к изменяющимся условиям работы. Он обеспечивает не только запуск и остановку оборудования, но и осуществляет комплексную диагностику, мониторинг и защиту от аварийных режимов. Приобретая комплексные решения у компании Вольна, предприятия получают гарантию высокого качества, соответствующего всем отраслевым стандартам и требованиям безопасности.

Архитектура и основные составляющие шкафа управления.

Конструктивно шкаф управления представляет собой защищенный металлический или пластиковый корпус, внутри которого размещаются все функциональные узлы.

Ключевые элементы включают устройства коммутации (контакторы, реле), аппараты защиты (автоматические выключатели), программируемые логические контроллеры (ПЛК), источники питания и клеммные блоки. Отдельное место занимают элементы человеко-машинного интерфейса (HMI), такие как кнопки, переключатели и сенсорные панели для визуализации процесса.

Разнообразие видов и сфер применения.

Шкафы управления классифицируются в зависимости от их функционального назначения и среды эксплуатации.

Наиболее распространенные типы: шкафы управления насосами, вентиляцией, освещением, а также ШУ для технологических линий и конвейеров. Каждый вид имеет свою специфику: например, шкафы для наружной установки требуют высокого класса защиты **IP** и климатического исполнения, а ШУ для пищевой промышленности — корпусов из **нержавеющей стали**.

Защита оборудования и персонала.

Безопасность является приоритетной задачей, которую решает шкаф управления.

Он обеспечивает многоуровневую защиту:

- Защиту от **перегрузок** и **коротких замыканий**.

- Контроль чередования и пропадания фаз.

- Тепловую защиту электродвигателей.

Надежная система защиты не только предотвращает выход оборудования из строя, но и исключает риск возникновения пожаров и травматизма персонала.

Автоматизация на базе программируемых контроллеров (ПЛК).

ПЛК является сердцем современного шкафа управления, обеспечивая выполнение сложных алгоритмов. [Image of a Programmable Logic Controller (PLC) used in industrial automation]

Программируемый логический контроллер позволяет реализовывать любые логические зависимости, управлять аналоговыми сигналами, осуществлять точное регулирование и проводить самодиагностику системы. Использование **ПЛК** делает систему гибкой и легко адаптируемой под изменение производственных задач или модернизацию.

Интеграция с системами диспетчеризации.

Современные шкафы управления разрабатываются с учетом необходимости передачи данных в верхний уровень **АСУ ТП**.

Они оснащаются коммуникационными модулями для обмена информацией по промышленным сетям (**Ethernet**, **Modbus**, **Profibus**). Это позволяет централизованно собирать данные о работе оборудования, анализировать эффективность, удаленно изменять параметры и получать мгновенные уведомления об аварийных ситуациях.

Требования к монтажу и обслуживанию.

Качество монтажа и последующее обслуживание критически влияют на долговечность и надежность шкафа.

Все компоненты должны быть смонтированы с учетом требований к электромагнитной совместимости и теплоотводу. Регулярное обслуживание включает проверку контактов, чистку от пыли, тестирование защитных функций и обновление программного обеспечения ПЛК, что минимизирует вероятность внезапных отказов.